Odlewanie ciśnieniowe to popularny proces produkcji medali, zwłaszcza tych o skomplikowanych szczegółach 2D i 3D, ostrych krawędziach lub spójnych kształtach, ze względu na swoją wydajność i możliwość dokładnego powielania wzorów.

Odlewnictwo ciśnieniowe wykorzystuje „wysokie ciśnienie”, aby wtłoczyć stopiony metal do specjalnie zaprojektowanej formy (zwanej „końcówką”). Po ostygnięciu i zestaleniu metalu forma otwiera się, a podstawowy kształt medalu (zwany „wykrojem odlewniczym”) zostaje usunięty. Ten proces jest idealny do produkcji medali, ponieważ pozwala uchwycić drobne szczegóły (takie jak logo, tekst czy wzory reliefowe), które mogłyby zostać pominięte przez inne metody (np. tłoczenie) – a jednocześnie zachować spójność produkcji w przypadku zamówień hurtowych.

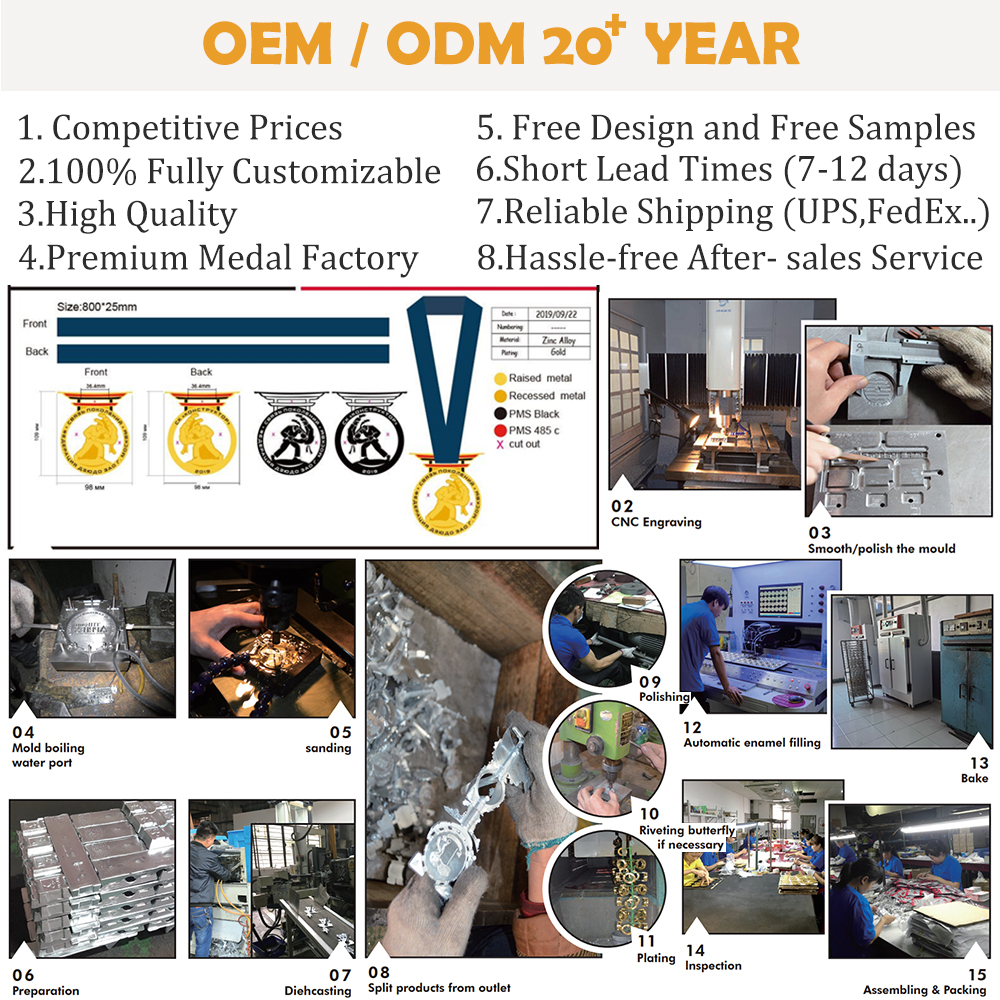

1.Finalizacja projektu i wykonanie formZanim metal zostanie stopiony, projekt medalu musi zostać przekształcony w fizyczną formę – jest to najważniejszy krok dla zapewnienia dokładności. Logo, tekst lub grafika klienta (np. maskotka maratonu, emblemat firmy) są digitalizowane i konwertowane do modelu 3D za pomocą oprogramowania CAD. Inżynierowie dostosowują projekt, uwzględniając „skurcz” (metal kurczy się nieznacznie podczas stygnięcia) i dodają drobne elementy, takie jak „kąty pochylenia” (pochylone krawędzie), aby ułatwić wyjmowanie odlewu z formy. Produkcja form. Model 3D służy do obróbki formy stalowej (zwykle wykonanej ze stali matrycowej H13 do pracy na gorąco, odpornej na wysokie temperatury i ciśnienie). Forma składa się z dwóch połówek: jednej z „pozytywnymi” (wypukłymi) detalami medalu, a drugiej z „negatywną” (wklęsłą) wnęką. W przypadku medali dwustronnych obie połówki formy będą miały szczegółowe wnęki. Testowanie formy. Najpierw można użyć formy próbnej, aby sprawdzić, czy wzór jest wyraźnie odwzorowany — pozwala to uniknąć marnowania metalu na wadliwą produkcję na pełną skalę.

2.Wybór i topienie materiałówMedale odlewane ciśnieniowo najczęściej wykorzystują „metale nieżelazne” (metale bez żelaza), ponieważ topią się w niższych temperaturach i płynnie wlewają się do form. Najczęściej wybierane są: Stop cynku: Najpopularniejsza opcja — tania, lekka i łatwa do odlewania. Ma gładką powierzchnię, która dobrze przyjmuje platerowanie (np. złotem, srebrem), co czyni ją idealną do medali ze średniej półki cenowej. Stop mosiądzu: Wybór z wyższej półki — ma ciepły, metaliczny połysk (nie wymaga grubego platerowania) i lepszą trwałość. Często stosowany do nagród premium (np. medali za całokształt twórczości). Stop aluminium: Rzadko stosowany do medali (zbyt lekki, aby sprawiać wrażenie „solidnego”), ale sporadycznie stosowany do dużych, niedrogich medali okolicznościowych. Metal jest topiony w piecu w temperaturach od „380°C (cynk)” do „900°C (mosiądz)”, aż stanie się płynny. Następnie jest filtrowany w celu usunięcia zanieczyszczeń (takich jak brud lub tlenki), które mogłyby uszkodzić powierzchnię medalu.

3.Odlewanie ciśnieniowe (etap „kształtowania”)To tutaj metal staje się półfabrykatem medalu. Przygotowanie formy: Dwie połówki stalowej formy są ściśle ze sobą zaciskane w maszynie odlewniczej (albo „gorącej komorze” dla cynku, który topi się szybciej, albo „zimnej komorze” dla mosiądzu/aluminium, które wymagają wyższej temperatury). Forma jest również spryskiwana środkiem antyadhezyjnym (lekkim olejem), aby zapobiec przywieraniu stopionego metalu. Wtrysk metalu: Tłok lub nurnik wpycha stopiony metal do wnęki formy pod ekstremalnie wysokim ciśnieniem (2000–15000 psi). To ciśnienie zapewnia wypełnienie metalem każdego najmniejszego szczegółu formy — nawet małego tekstu lub cienkich linii reliefowych. Chłodzenie i wyjmowanie z formy: Metal stygnie przez 10–30 sekund (w zależności od rozmiaru), aż do stwardnienia. Następnie forma otwiera się, a mały wypychacz wypycha odlewany półfabrykat. Na tym etapie na odkuwce nadal widać „naddatki” (cienki nadmiar metalu na krawędziach) w miejscu, gdzie stykały się połówki formy.

4.Przycinanie i wykańczanie (czyszczenie wykroju)Gratowanie/przycinanie: Zadziory usuwa się za pomocą prasy do przycinania (w przypadku zamówień hurtowych) lub narzędzi ręcznych (w przypadku małych partii). Ten etap zapewnia gładkie i równe krawędzie medalu – bez ostrych i chropowatych miejsc. Szlifowanie i polerowanie: Półfabrykat jest szlifowany drobnoziarnistym papierem ściernym w celu wygładzenia wszelkich niedoskonałości powierzchni (np. drobnych pęcherzyków powietrza po odlewie). Aby uzyskać lśniące wykończenie, poleruje się go tarczą polerską i pastą polerską (np. różem dla uzyskania lustrzanego połysku).

5.Dekoracja powierzchni (sprawianie, że medal się wyróżnia)To właśnie tutaj medal nabiera koloru, faktury i charakteru marki — typowe zabiegi obejmują:

Platerowanie: Półfabrykat zanurza się w kąpieli elektrolitycznej w celu nałożenia powłoki metalicznej (np. złota, srebra, niklu, mosiądzu antycznego). Platerowanie chroni medal przed rdzą i poprawia jego wygląd (np. platerowanie brązem antycznym nadaje mu wygląd vintage).

Wypełnienie emalią: W przypadku medali kolorowych, wgłębienia w półfabrykacie pokrywa się miękką lub twardą emalią (za pomocą strzykawki lub szablonu). Miękka emalia jest suszona na powietrzu i ma lekko teksturowaną powierzchnię; twarda emalia jest wypalana w temperaturze 800°C, aby uzyskać gładkie, szkliste wykończenie.

Grawerowanie/Drukowanie: Dane osobowe (np. imiona odbiorców, daty wydarzeń) są dodawane za pomocą grawerowania laserowego (dla precyzji) lub sitodruku (dla intensywnych kolorów).

6.Kontrola jakości i montaż

Kontrola jakości: Każdy medal jest sprawdzany pod kątem wad, np. brakujących detali, nierównego pokrycia lub pęcherzy emalii. Wszelkie wadliwe egzemplarze są odrzucane lub poddawane ponownej obróbce.

Montaż (w razie potrzeby): Jeśli medal posiada akcesoria (np. wstążkę, zapięcie lub brelok), mocuje się je ręcznie lub maszynowo. Na przykład, pętelka na wstążkę jest przylutowana do tylnej części medalu, aby ułatwić noszenie.

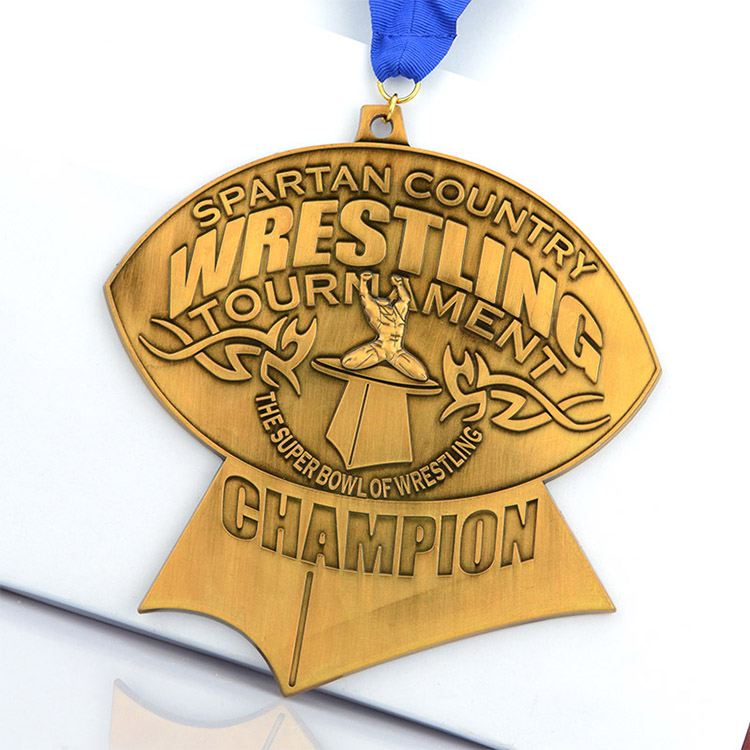

Odlewnictwo ciśnieniowe wyróżnia się możliwością tworzenia **szczegółowych, spójnych medali** w dużej skali. W przeciwieństwie do tłoczenia (które najlepiej sprawdza się w przypadku płaskich projektów), odlewnictwo ciśnieniowe umożliwia tworzenie reliefów 3D, złożonych logotypów, a nawet wydrążonych kształtów – dzięki czemu idealnie nadaje się do medali na wydarzenia (maratony, turnieje), nagród korporacyjnych lub przedmiotów kolekcjonerskich.

Niezależnie od tego, czy zamówisz 50 czy 5000 medali, proces odlewania ciśnieniowego gwarantuje, że każdy egzemplarz będzie wyglądał równie efektownie jak pierwszy.

Medale odlewane ciśnieniowo

Medale stemplowe

Prześlij nam swój pomysł na logo, projekt lub szkic.

Podaj rozmiar i ilość medali metalowych.

Na podstawie podanych informacji wyślemy wycenę.

Style medali, które mogą Ci się spodobać

Aby obniżyć cenę medali, możesz rozważyć następujące działania:

1. Zwiększ ilość

2. Zmniejsz grubość

3. Zmniejsz rozmiar

4. Zamów standardowy pasek na szyję w standardowym kolorze

5. Wyeliminuj kolory

6. Jeśli to możliwe, zleć wykonanie swojego dzieła „wewnątrz”, aby uniknąć opłat za prace artystyczne

7. Zmień powłokę z „jasnej” na „antyczną”

8. Zmiana z projektu 3D na projekt 2D

Pozdrawiam serdecznie | SUKI

ArtiPrezenty Premium Co., Ltd.(Fabryka/biuro online:http://to.artigifts.net/onlinefactory/)

Fabryka skontrolowana przezDisney: FAC-065120/Sedex ZC: 296742232/Walmart: 36226542 /BSCI: DBID:396595, ID audytu: 170096 /Coca colaNumer obiektu: 10941

(Wszystkie produkty marki muszą posiadać autoryzację do produkcji)

Dbezpośrednio: (86)760-2810 1397|FAKS:(86) 760 2810 1373

TEL.:(86)0760 28101376;Biuro w Hongkongu Tel.:+852-53861624

E-mail: query@artimedal.com WhatsApp:+86 15917237655Numer telefonu: +86 15917237655

Strona internetowa: https://www.artigiftsmedals.com|Alibaba: http://cnmedal.en.alibaba.com

Ce-mail ze skargą:query@artimedal.com Telefon posprzedażowy: +86 159 1723 7655 (Suki)

Ostrzeżenie:Skontaktuj się z nami, jeśli otrzymałeś e-mail informujący o zmianie danych bankowych.

Czas publikacji: 13 października 2025 r.