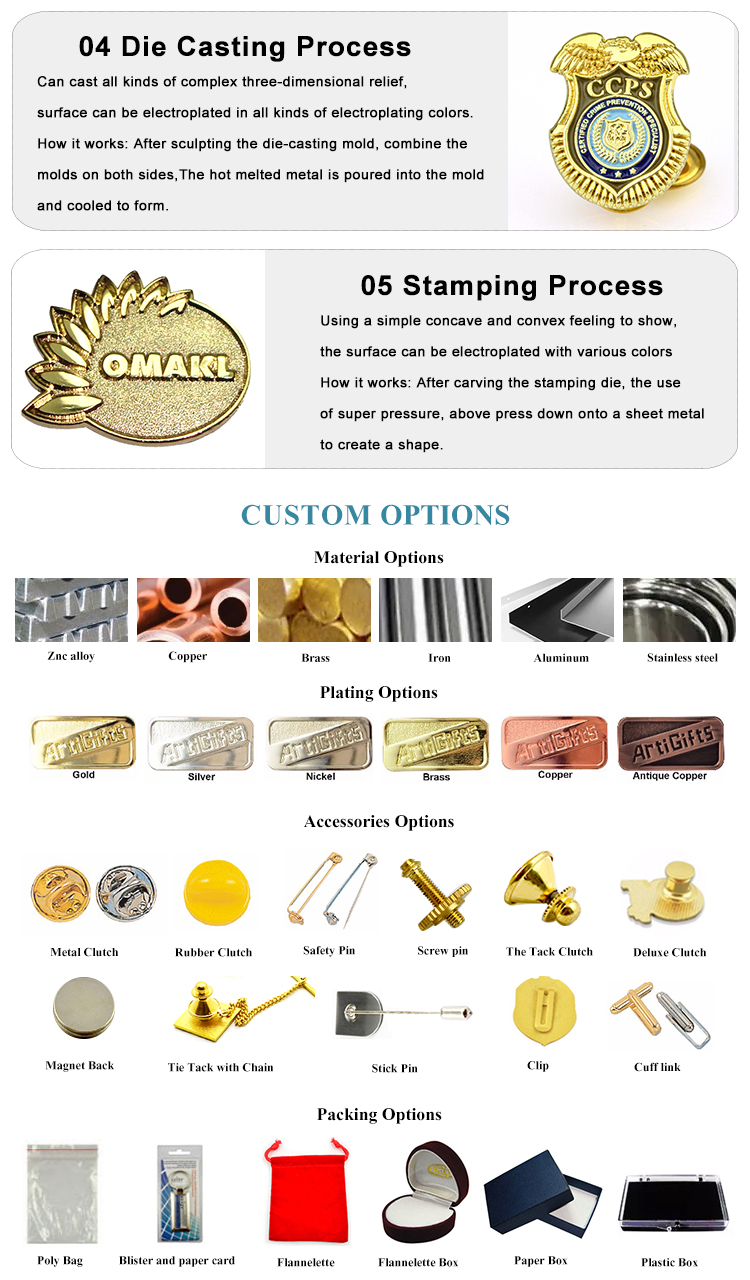

Produktionsprocesser for badges er generelt opdelt i prægning, trykstøbning, hydraulisk tryk, korrosion osv. Blandt disse er prægning og trykstøbning mere almindelige. Farvebehandlings- og farveteknikker omfatter emalje (cloisonné), imiteret emalje, bagemaling, lim, trykning osv. Materialerne til badges er generelt opdelt i zinklegering, kobber, rustfrit stål, jern, rent sølv, rent guld og andre legeringsmaterialer.

Stempling af badges: Generelt er materialerne til stempling af badges kobber, jern, aluminium osv., så de kaldes også metalbadges. De mest almindelige er kobberbadges, fordi kobber er relativt blødt, og de pressede linjer er de tydeligste, efterfulgt af jernbadges. Tilsvarende er prisen på kobber også relativt dyr.

Trykstøbte badges: Trykstøbte badges er normalt lavet af zinklegeringsmaterialer. Da zinklegeringsmaterialet har et lavt smeltepunkt, kan det opvarmes og sprøjtes ind i formen for at producere komplekse og vanskelige hule badges i relief.

Sådan skelner man mellem zinklegering og kobbermærker

Zinklegering: letvægts, skrå og glatte kanter

Kobber: Der er slagmærker på de trimmede kanter, og det er tungere end zinklegering i samme volumen.

Generelt er tilbehør af zinklegering nittet, og kobbertilbehør er loddet og forsølvet.

Emaljemærke: Emaljemærke, også kendt som cloisonné-mærke, er det mest eksklusive håndværk til mærker. Materialet er hovedsageligt rødt kobber, farvet med emaljepulver. Det karakteristiske ved fremstilling af emaljemærker er, at de først skal farves og derefter poleres og galvaniseres med sten, så de føles glatte og flade. Farverne er alle mørke og ensartede og kan opbevares permanent, men emaljen er skrøbelig og kan ikke stødes eller tabes af tyngdekraften. Emaljemærker findes almindeligvis i militærmedaljer, medaljer, nummerplader, billogoer osv.

Imitationsemaljemærker: Produktionsprocessen er stort set den samme som for emaljemærker, bortset fra at farven ikke er emaljepulver, men harpiksmaling, også kaldet farvepastapigment. Farven er lysere og mere blank end emalje. Produktets overflade føles glat, og basismaterialet kan være kobber, jern, zinklegering osv.

Sådan skelner man emalje fra imiteret emalje: Ægte emalje har en keramisk tekstur, mindre farveselektivitet og en hård overflade. At stikke på overfladen med en nål vil ikke efterlade spor, men det er let at knække. Materialet i imiteret emalje er blødt, og en nål kan bruges til at trænge ind i det imiterede emaljelag. Farven er lys, men den kan ikke opbevares i lang tid. Efter tre til fem år vil farven blive gul efter at have været udsat for høj temperatur eller ultraviolette stråler.

Malingsprocesmærke: tydelig konkav og konveks fornemmelse, lys farve, klare metallinjer. Den konkave del er fyldt med bagefarve, og den udragende del af metallinjerne skal galvaniseres. Materialerne omfatter generelt kobber, zinklegering, jern osv. Blandt dem er jern og zinklegering billige, så der er mere almindelige malingsmærker. Produktionsprocessen er først galvanisering, derefter farvning og bagning, hvilket er det modsatte af emaljeproduktionsprocessen.

Det malede mærke beskytter overfladen mod ridser for at bevare den i lang tid. Du kan påføre et lag transparent beskyttende harpiks på overfladen, kaldet Polly, som vi ofte kalder "dyppelim". Efter at være blevet belagt med harpiks, har mærket ikke længere den konkave og konvekse tekstur af metal. Polly bliver dog også let ridset, og efter udsættelse for ultraviolette stråler vil Polly gulne med tiden.

Trykning af badges: normalt to måder: serigrafi og offsettryk. Det kaldes også generelt et limbadge, fordi den endelige proces af badget er at tilføje et lag af transparent beskyttende harpiks (Poly) til badgets overflade. De anvendte materialer er hovedsageligt rustfrit stål og bronze, og tykkelsen er generelt 0,8 mm. Overfladen er ikke galvaniseret og er enten naturfarvet eller børstet.

Serigrafimærker er primært rettet mod simpel grafik og færre farver. Litografisk tryk er rettet mod komplekse mønstre og mange farver, især grafik med gradientfarver.

For flere processer, kontakt os venligst online

Opslagstidspunkt: 19. dec. 2023